Nội dung chính

Ngâm Tẩm Vecni (Varnish Impregnation): Giải Pháp Tối Ưu Cho Hiệu Suất và Tuổi Thọ Động Cơ Điện

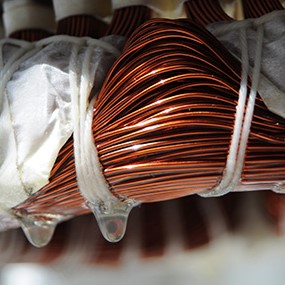

Vecni cách điện, hay còn gọi là sơn tẩm cách điện, là một vật liệu polymer dạng lỏng đóng vai trò cực kỳ quan trọng trong việc bảo vệ và nâng cao hiệu suất của các thiết bị điện, đặc biệt là động cơ điện. Quá trình ngâm tẩm Vecni (Varnish Impregnation) là một kỹ thuật then chốt, giúp cải thiện đáng kể các đặc tính cách điện, cơ học và nhiệt của cuộn dây, từ đó kéo dài tuổi thọ và độ tin cậy của động cơ trong các môi trường vận hành khắc nghiệt.

Vecni Cách Điện: Nền Tảng Của Sự Bền Vững

Vecni cách điện là hỗn hợp của nhựa tổng hợp (resin), dầu khô (drying oil) và dung môi (solvent). Khi được xử lý nhiệt, vecni sẽ tạo thành một lớp màng cách điện rắn chắc, bám chặt vào bề mặt các cuộn dây và lấp đầy các khoảng trống siêu nhỏ.

Đặc Tính Nổi Bật Của Vecni Cách Điện

- Độ bền điện cao: Ngăn chặn hiện tượng phóng điện cục bộ (Partial Discharge – PD) và rò rỉ dòng điện (leakage current), đảm bảo an toàn vận hành và giảm thiểu tổn thất năng lượng.

- Khả năng chịu nhiệt vượt trội: Bảo vệ cuộn dây khỏi suy giảm tính chất cách điện khi hoạt động ở nhiệt độ cao, đặc biệt quan trọng đối với các động cơ chịu tải nặng. Các loại vecni được phân loại theo cấp độ chịu nhiệt (Class E, B, F, H, C) tương ứng với các mức nhiệt độ vận hành tối đa khác nhau.

- Chống ẩm và chống ăn mòn: Tạo ra một hàng rào bảo vệ vững chắc chống lại sự xâm nhập của hơi ẩm, bụi bẩn, hóa chất và các tác nhân ăn mòn từ môi trường bên ngoài, vốn là nguyên nhân chính gây hỏng hóc cách điện.

- Độ bám dính và cơ tính cao: Cố định chặt chẽ các sợi dây đồng, chống lại lực rung động, sốc cơ học và ứng suất nhiệt, giảm thiểu sự mài mòn và hư hại cách điện do chuyển động tương đối giữa các cuộn dây.

- Chống nấm mốc và vi khuẩn: Ngăn chặn sự phát triển của nấm mốc và vi khuẩn, đặc biệt trong môi trường ẩm ướt, giúp duy trì tính toàn vẹn của lớp cách điện.

Tầm Quan Trọng Của Quá Trình Ngâm Tẩm Vecni Trong Động Cơ Điện

Quá trình ngâm tẩm Vecni không chỉ đơn thuần là việc phủ một lớp vật liệu lên bề mặt. Nó là một kỹ thuật công phu nhằm tối ưu hóa hiệu suất và độ bền của động cơ điện, từ các motor công nghiệp lớn đến các thiết bị điện tử dân dụng.

Tại Sao Phải Ngâm Tẩm Vecni Cho Cuộn Dây Động Cơ?

- Tăng Cường Khả Năng Cách Điện: Lấp đầy các khoảng trống không khí (air voids) bên trong cuộn dây và giữa cuộn dây với lõi thép. Các khe hở không khí này là nguyên nhân tiềm ẩn gây ra phóng điện cục bộ dưới ứng suất điện áp cao, dẫn đến suy giảm và phá hủy cách điện. Vecni giúp loại bỏ các khe hở này, tạo ra một hệ thống cách điện đồng nhất và vững chắc.

- Cải Thiện Truyền Nhiệt: Vecni có khả năng dẫn nhiệt tốt hơn không khí. Việc lấp đầy các khe hở bằng vecni giúp cải thiện đáng kể khả năng truyền nhiệt từ cuộn dây ra lõi thép và môi trường bên ngoài, giảm thiểu nhiệt độ hoạt động của cuộn dây, từ đó kéo dài tuổi thọ cách điện.

- Tăng Độ Bền Cơ Học: Vecni đóng vai trò như một chất kết dính, cố định chặt các sợi dây đồng và toàn bộ kết cấu cuộn dây. Điều này giúp chống lại rung động, sốc nhiệt và lực điện từ phát sinh trong quá trình vận hành, ngăn ngừa hiện tượng lỏng lẻo, mài mòn dây dẫn và phá hủy cách điện.

- Bảo Vệ Chống Môi Trường: Tạo thành một lớp màng bảo vệ chống lại độ ẩm, bụi bẩn, hóa chất, dầu mỡ và các tác nhân gây ăn mòn. Điều này đặc biệt quan trọng trong các môi trường công nghiệp khắc nghiệt.

- Giảm Tiếng Ồn Vận Hành: Bằng cách cố định các cuộn dây, vecni giúp giảm thiểu rung động và tiếng ồn cơ học phát sinh trong quá trình động cơ hoạt động.

Các Phương Pháp Ngâm Tẩm Vecni Phổ Biến

Có nhiều kỹ thuật ngâm tẩm Vecni khác nhau, mỗi phương pháp có ưu và nhược điểm riêng, phù hợp với các loại động cơ và yêu cầu ứng dụng cụ thể.

1. Phương Pháp Ngâm Nhúng (Dip & Bake)

Đây là phương pháp truyền thống và phổ biến nhất.

- Quy trình: Cuộn dây hoặc stator/rotor được làm nóng sơ bộ, sau đó nhúng chìm hoàn toàn vào bể chứa vecni. Vecni sẽ thấm sâu vào các khe hở do nhiệt độ làm giảm độ nhớt và tạo hiệu ứng mao dẫn. Sau khi nhúng, thiết bị được để ráo và đưa vào lò sấy (baking oven) để vecni đóng rắn hoàn toàn. Quá trình này có thể lặp lại nhiều lần để tạo ra các lớp phủ dày hơn.

- Ưu điểm: Đơn giản, chi phí thấp, phù hợp với nhiều loại động cơ.

- Nhược điểm: Khó kiểm soát độ dày lớp phủ, có thể tồn tại bọt khí nếu không được xử lý đúng cách, thời gian khô lâu.

2. Phương Pháp Ngâm Tẩm Chân Không – Áp Suất (Vacuum Pressure Impregnation – VPI)

Đây là phương pháp tiên tiến, mang lại chất lượng cách điện vượt trội.

- Quy trình: Cuộn dây được đặt trong buồng chân không để loại bỏ hoàn toàn không khí và hơi ẩm khỏi các khe hở. Sau đó, vecni được đưa vào buồng dưới áp suất chân không để thấm sâu tuyệt đối vào mọi ngóc ngách của cuộn dây. Tiếp theo, áp suất khí quyển được khôi phục hoặc tăng áp suất dương để ép vecni vào sâu hơn. Cuối cùng, cuộn dây được đưa ra lò sấy để đóng rắn.

- Ưu điểm: Vecni thấm sâu và đồng đều, loại bỏ hoàn toàn bọt khí, tăng cường độ bền điện và cơ học tối đa, tuổi thọ cách điện cao.

- Nhược điểm: Chi phí đầu tư thiết bị cao, quy trình phức tạp hơn.

3. Phương Pháp Nhỏ Giọt (Trickle Impregnation)

Phương pháp này thích hợp cho sản xuất hàng loạt với tốc độ cao.

- Quy trình: Cuộn dây được làm nóng đến nhiệt độ nhất định. Vecni được nhỏ giọt từ từ lên cuộn dây đang quay. Do nhiệt độ, vecni sẽ nhanh chóng thấm vào các khe hở và bắt đầu đóng rắn ngay lập tức.

- Ưu điểm: Tốc độ sản xuất nhanh, tiết kiệm vecni, lớp phủ đồng đều.

- Nhược điểm: Khả năng thấm sâu có thể không bằng VPI, không phù hợp với các cuộn dây quá phức tạp.

4. Phương Pháp Phủ Phun/Cọ (Spray/Brush Coating)

Thường được sử dụng cho các ứng dụng sửa chữa hoặc phủ bảo vệ bề mặt.

- Quy trình: Vecni được phun hoặc dùng cọ quét trực tiếp lên bề mặt cuộn dây.

- Ưu điểm: Đơn giản, dễ thực hiện tại chỗ.

- Nhược điểm: Độ thấm và độ bền cách điện không cao bằng các phương pháp khác, chủ yếu là lớp phủ bảo vệ bên ngoài.

Lựa Chọn Vecni Cách Điện Phù Hợp

Việc lựa chọn loại vecni cách điện là yếu tố then chốt ảnh hưởng đến hiệu suất và tuổi thọ của động cơ. Các yếu tố cần xem xét bao gồm:

- Cấp độ chịu nhiệt (Thermal Class): Phù hợp với nhiệt độ vận hành tối đa của động cơ.

- Độ nhớt (Viscosity): Ảnh hưởng đến khả năng thấm và quy trình ngâm tẩm.

- Thời gian đóng rắn (Curing Time): Quan trọng cho hiệu quả sản xuất.

- Khả năng chống chịu hóa chất và môi trường (Chemical and Environmental Resistance): Phù hợp với môi trường làm việc của động cơ.

- Hàm lượng chất rắn (Solid Content): Ảnh hưởng đến độ dày lớp phủ và độ bền.

- Tương thích với vật liệu cách điện khác: Đảm bảo không có phản ứng hóa học bất lợi.

Kết Luận

Quá trình ngâm tẩm Vecni là một công đoạn không thể thiếu trong sản xuất và bảo trì động cơ điện hiện đại. Nó không chỉ tăng cường đáng kể khả năng cách điện, cơ học và nhiệt của cuộn dây mà còn kéo dài tuổi thọ hoạt động, giảm thiểu rủi ro hỏng hóc và tối ưu hóa hiệu suất năng lượng. Việc hiểu rõ các loại vecni, phương pháp ngâm tẩm và lợi ích mà chúng mang lại là điều kiện tiên quyết để đảm bảo độ tin cậy và hiệu quả cho các hệ thống động cơ điện trong mọi ngành công nghiệp.

Liên hệ

Achilles đang phân phối keo phủ Conformal coating, keo kết dính cho PBA và keo potting của Elantas tại Việt Nam.

Để mua hàng hoặc tư vấn về thông tin sản phẩm phù hợp với ứng dụng của bạn, vui lòng liên hệ với chúng tôi theo Hotline: 090 194 3684 hoặc Mr. Phong (0913 22 33 81), hoặc qua email: info@achilles.com.vn.

————————————————————————————————————————————————————————–

CÔNG TY TNHH ACHILLES (ACHILLES COMPANY LIMITED)

Văn phòng giao dịch: Tầng 5, Toà Machinco 1, Số 10 Trần Phú, Phường Mộ Lao, Quận Hà Đông, TP Hà Nội, Việt Nam

***Hotline: Ms. Đức – 090 194 3684/ Mr. Phong – 0913 22 33 81

***Email: info@achilles.com.vn

***Fanpage: https://www.facebook.com/achillesvn

English

English