Nội dung chính

Các vật liệu Conformal coating bao gồm acrylic, epoxy, urethane, silicone và parylene, mang lại những ưu và nhược điểm khác nhau. Vì không có giải pháp chung cho tất cả các yêu cầu bảo vệ điện tử duy nhất, hãy xem xét các loại vật liệu phủ phù hợp với từng ứng dụng của bạn.

Lựa chọn lớp phủ conformal coating phù hợp tốt nhất cho ứng dụng của bạn.

Phương pháp ứng dụng lớp phủ phù hợp cũng phải được chú ý bao gồm brush, spray, dip hay lắng đọng hơi hóa chất (CVD). Sự lựa chọn phương pháp phủ sẽ phụ thuộc vào độ phức tạp của chất nền được phủ, yêu cầu về hiệu suất.

Thời gian bảo dưỡng, giá thành, khả năng rework và loại bỏ là những yếu tố ảnh hưởng đến việc lựa chọn phương pháp phủ phù hợp.

1.Phương pháp phủ Brush

Lớp phủ bằng Brush là một ứng dụng kỹ thuật nổi tiếng được sử dụng để phủ một lượng chất nền hạn chế. Trong quá trình này, người vận hành tạo công thức cho vật liệu phủ , nhúng cọ vào thùng chứa sơn phủ và quét thủ công lên bề mặt của bản mạch. Với ứng dụng thích hợp, phương pháp phủ này có thể mang lại kết quả tuyệt vời trên các bề mặt bằng phẳng.

Phương pháp phủ brush là phương pháp ứng dụng phù hợp rẻ nhất và dễ dàng nhất. Chi phí thiết bị thấp. Mặc dù quy trình này đơn giản, với ít vốn đầu tư, chất lượng và kết quả khác nhau do chúng phụ thuộc vào nhà vận hành. Quá trình này sử dụng nhiều lao động và người vận hành cần được bảo vệ thích hợp khỏi môi trường lớp phủ. Nhưng bên cạnh đó thì lại có nhược điểm về vấn đề ô nhiễm môi trường là một vấn đề đáng lo ngại.

Phương pháp phủ brush thủ công là một lựa chọn khả thi đối với số lượng ít, chẳng hạn như chạy nguyên mẫu. Lớp phủ cũng có thể phù hợp để sơn lại sau khi sửa chữa hoặc làm lại. Phương pháp ứng dụng lớp phủ phù hợp này cũng hoạt động tốt đối với PCBA có địa hình cao do biện pháp kiểm soát của người vận hành.

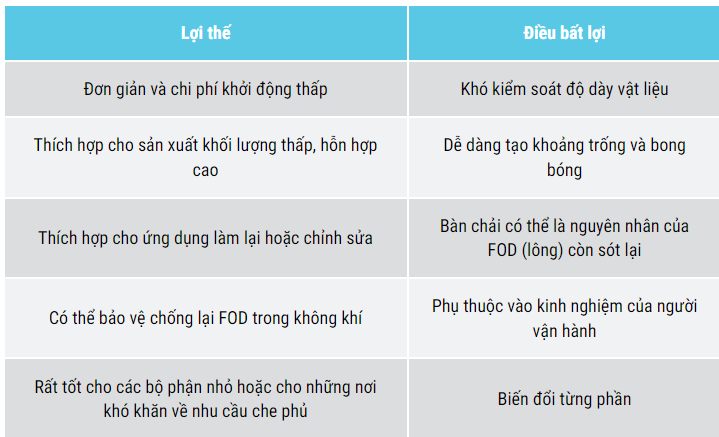

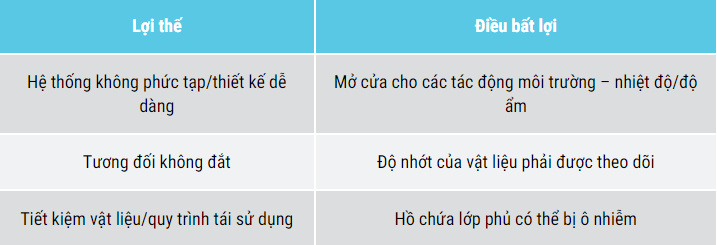

ưu và nhược điểm của phương pháp brush được thể hiện qua bảng dưới đây:

2. Phương pháp Spray (phun)

Phun, thủ công hoặc tự động, là một phương pháp ứng dụng phổ biến khác. Kỹ thuật này nhanh hơn so với lớp phủ brush( sử dụng bàn chải) và khi pha loãng dung môi, mẫu và áp suất vòi phun được kết hợp một cách thích hợp, thì có thể có kết quả nhất quán, đáng tin cậy.

Kiểm soát độ dày lớp phủ và kiểm soát độ nhớt rất quan trọng, nó được dựa vào các yếu tố như loại hệ thống cấp liệu, nhiệt độ của vật liệu, tốc độ dây chuyền và áp suất.

- Nếu lớp phủ quá dày thì PCBA sẽ bị hình thành mạng lõi.

- Nếu lớp phủ quá mỏng thì sẽ bị xảy ra hiện tượng thấm hút và có thể bị chảy ra.

- Thông thường, làm loãng lớp phủ bằng dung môi là cần thiết cho ứng dụng phun

Mặc dù chi phí phun thấp đến trung bình, nhưng cần nhiều thời gian che phủ hơn khi phun hơn là brush, có thể bù lại khoản tiết kiệm được. Mặc dù việc phun sơn có thể ít tốn kém hơn so với các phương pháp khác, nhưng nhiệt độ và độ ẩm của môi trường sơn phủ phải được điều hòa và tính vào chi phí ban đầu.

Đọc thêm: Lựa chọn hợp chất Potting phù hợp.

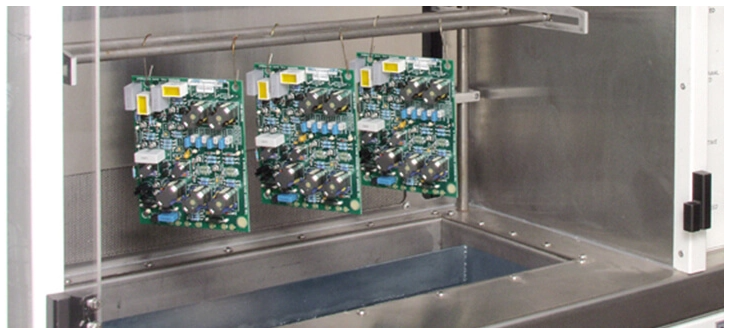

3. Phương pháp phủ nhúng (Dip)

Lớp phủ nhúng, có thể là thủ công hoặc tự động, là một trong những phương pháp ứng dụng lớp phủ lâu đời nhất, có hiệu quả trong việc áp dụng lớp phủ phù hợp cho các cụm lắp ráp không có hình dạng quá bất thường hoặc cồng kềnh. Với kỹ thuật này, các đơn vị được che phủ, nhúng vào bể vật liệu phủ và sau đó được nhấc lên. Vật liệu dư thừa được phép nhỏ giọt, tiếp theo là loại bỏ lớp phủ và bảo dưỡng. Độ dày lớp phủ phụ thuộc vào tốc độ ngâm và thời gian rút.

Lớp phủ nhúng bao bọc hoàn toàn PCBA hoặc thành phần và là một quy trình hiệu quả, chi phí thấp cho các ứng dụng khối lượng lớn. Thực hiện đúng cách, việc nhúng mang lại độ che phủ đồng đều và độ dày màng có thể dự đoán được, có thể lặp lại. Ngoài ra, cả hai mặt của lớp phủ đồng thời, nâng cao hiệu quả. Điều đó nói rằng, bầu không khí mở xung quanh bể nhúng có thể gây ô nhiễm. Do đó, vật liệu phủ trong bể phải được làm sạch và thay thế định kỳ, có khả năng làm tăng chi phí cho sản xuất khối lượng lớn. Sự thay đổi của độ nhớt và độ dày lớp phủ không nhất quán có thể làm cho quá trình nhúng trở nên thô sơ với ít sự kiểm soát.

Lớp phủ nhúng là một lựa chọn phổ biến cho sản xuất số lượng lớn, vì chất mang có thể cho phép phủ tới 40 PCBA mỗi chu kỳ, tương đương với khoảng 500 đơn vị mỗi giờ.

4. Lắng đọng hơi hóa chất (CVD)

Lắng đọng hơi hóa học được sử dụng riêng với lớp phủ Parylene. Quy trình CVD được thực hiện trong môi trường chân không, với thiết bị chuyên dụng bao gồm buồng phủ.

Parylene dimer được đặt trong buồng hóa hơi và hệ thống được đặt trong môi trường chân không. Máy hóa hơi được làm nóng đến khoảng 150 đến 170 °C cho đến khi chất làm mờ thăng hoa từ chất rắn sang chất khí.

Khí dime đi qua thiết bị nhiệt phân, được nung nóng ở nhiệt độ cao hơn nhiều, từ 550 đến 700 °C, tại đó chất điều chỉnh ánh sáng được “bẻ khóa” thành hai monome được kích hoạt. Từ đó, monome di chuyển vào buồng lắng đọng ở nhiệt độ phòng và bao phủ mọi thứ trong buồng bằng các monome kết nối với các monome khác, tạo thành màng polyme.

Achilles đang phân phối keo phủ Conformal coating, keo kết dính cho PBA và keo potting. Các sản phẩm trên được sản xuất tại nhà máy của Elantas Malaysia.

Liên hệ ngay cho HOTLINE: 098 469 4884 hoặc người phụ trách về sản phẩm Ms. Mai (0976.137.653) để được tư vấn chi tiết về sản phẩm cho phù hợp nhất với ứng dụng của bạn.

Nguồn tài liệu tham khảo: https://www.hzo.com/blog/definitive-guide-to-conformal-coating-application-methods/

English

English