Nội dung chính

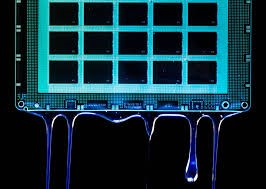

Lớp phủ bảo vệ conformal coating là vật liệu polyme được sử dụng để bảo vệ mạch điện, các bộ phận và các bộ phận liên quan. Chúng được sử dụng phổ biến nhất để bảo vệ bảng mạch in (PCB) và các thiết bị điện tử.

Tuy nhiên, lớp phủ có thể được áp dụng cho nhiều vật liệu khác nhau, bao gồm kim loại, nhựa, silicone, gốm sứ, thủy tinh và thậm chí cả giấy. Chúng tôi sử dụng thuật ngữ “chất nền” để chỉ một vật thể hoặc vật liệu được phủ một lớp phủ.

Tùy thuộc vào vật liệu được sử dụng, quá trình loại bỏ lớp phủ conformal coating có thể bao gồm sử dụng dung môi hóa học hoặc kỹ thuật mài mòn nhiệt, cơ học hoặc vi mô.

Ví dụ, lớp phủ làm bằng acrylic tương đối dễ dàng loại bỏ bằng dung môi hóa học. Mặt khác, lớp phủ parylene và epoxy khó loại bỏ hơn. Chúng thường yêu cầu các phương pháp mài mòn cơ học hoặc mài mòn vi mô.

Dù là vật liệu gì, cách tốt nhất để tiết kiệm chi phí của bạn là tránh những sai sót này ngay từ đầu.

Cơ chế gây ra hỏng lớp phủ conformal coating

Tất cả các lỗi của lớp phủ conformal coating đều xuất phát từ việc lựa chọn vật liệu hoặc chính quá trình này. Điều quan trọng là chọn phương pháp ứng dụng phù hợp và vật liệu phủ phù hợp

Trong quá trình xử lý lớp phủ conformal coating là những vấn đề điển hình bạn có thể gặp phải khi áp dụng và xử lý lớp phủ. Biết lý do tại sao các cơ chế hư hỏng này xảy ra và quan trọng hơn là cách ngăn chặn chúng có thể giúp bạn loại bỏ các nguyên nhân tiềm ẩn và giảm chi phí sơn phủ phù hợp.

6 Nguyên Nhân Phổ Biến Gây Ra Lỗi Của Lớp Phủ Conformal coating

-

Dòng mao dẫn

Dòng mao dẫn là một loại di chuyển lớp phủ xảy ra khi lớp phủ dạng lỏng bị kéo đi hoặc “chảy” từ vùng này của chất nền sang vùng khác. Điều này thường xảy ra trong quá trình sấy và đóng rắn, dẫn đến lớp sơn hoàn thiện không đồng đều, loang lổ. Một số khu vực của chất nền thậm chí có thể không được phủ hoàn toàn.

Các nguyên nhân phổ biến nhất gây ra dòng mao mạch là:

- Độ nhớt thấp của vật liệu phủ

- Sức căng bề mặt cao của vật liệu phủ

- Lớp phủ được phủ quá dày lên bề mặt

- Năng lượng bề mặt thấp của chất nền

Để tránh những vấn đề này cần:

- Đảm bảo bề mặt sạch sẽ trước khi thi công lớp phủ

- Giảm việc sử dụng chất pha loãng để tăng độ nhớt

- Giảm độ dày lớp phủ

- Sử dụng lớp phủ gốc dung môi thay vì lớp phủ gốc nước

- Làm nóng bảng trước khi sơn để giúp bảng khô nhanh hơn

-

Craking (vết nứt)

Vết nứt xảy ra khi bề mặt nhẵn của lớp phủ bị nứt thành nhiều phần. Các vết nứt giữa các phần khiến khu vực bên dưới tiếp xúc với các chất gây ô nhiễm tiềm ẩn. Vì có nguy cơ hơi ẩm, nước và mảnh vụn chạm tới tấm ván cao hơn nên vết nứt có thể dẫn đến các khuyết tật khác của lớp phủ bảo giác.

Nguyên nhân gây nứt thường gặp là:

- Nhiệt độ cao trong quá trình đóng rắn

- Lớp phủ khô quá nhanh

- Lớp phủ được phủ quá dày lên bề mặt

- Thời gian khô giữa các lớp sơn không đủ

- Nhiệt độ vận hành quá cao hoặc quá thấp so với thông số kỹ thuật của lớp phủ

Để ngăn ngừa nứt:

- Hạ nhiệt độ xử lý

- Cho phép thêm thời gian sấy ở nhiệt độ phòng

- Thi công lớp phủ theo mức độ dày quy định

- Chọn lớp phủ có phạm vi nhiệt độ hiệu quả rộng hơn

- Chọn lớp phủ linh hoạt hơn

Nói chung, tốc độ bay hơi theo giai đoạn là lý tưởng để ngăn ngừa vết nứt. Sử dụng nhiệt độ xử lý thấp hơn trong thời gian dài hơn nếu vết nứt vẫn tồn tại trên bề mặt. Một số lớp phủ sẽ được hưởng lợi từ quá trình xử lý tăng tốc hai bước, cho phép các dung môi dễ bay hơi hơn xử lý ở tốc độ được kiểm soát nhiều hơn và nhiệt độ thấp hơn. Trong khi đó, dung môi chậm hơn sẽ bị loại bỏ trong giai đoạn nhiệt độ tăng tiếp theo.

-

De-wetting

Quá trình khử ẩm xảy ra khi lớp phủ bảo vệ dạng lỏng không phủ đều lên bề mặt. Các khu vực cụ thể của lớp phủ có thể nổi lên trong khi các khu vực khác có vẻ được áp dụng chính xác. Việc khử ẩm thường xảy ra do ô nhiễm không ion, thường là từ quá trình sản xuất, vận chuyển hoặc xử lý.

Khi các chất gây ô nhiễm trên bề mặt không tương thích với lớp phủ, nó sẽ làm cho bề mặt chống lại sự lan rộng ở những khu vực đó. Nói chung, lớp phủ phù hợp sẽ bong ra và di chuyển ra khỏi các chất gây ô nhiễm sau:

- Dầu chế biến

- Dư lượng thông lượng

- Chất tháo khuôn

- Dấu vân tay

Cho dù chất gây ô nhiễm xuất hiện trên bề mặt trong quá trình lắp ráp hay được đưa vào trong quá trình hàn, tất cả đều phải được loại bỏ bằng cách vệ sinh cẩn thận. Cách tốt nhất để tránh làm ướt là đảm bảo vật liệu nền không tì vết trước khi sơn lớp phủ phù hợp. Chọn vật liệu có hàm lượng cặn thấp để kiểm soát quá trình hiệu quả hơn.

-

Phân tách

Sự tách lớp xảy ra khi lớp phủ phù hợp bong ra khỏi bề mặt, để lại khu vực bên dưới nó lộ ra ngoài. Mất độ bám dính giữa lớp phủ bảo giác và chất nền có thể dẫn đến bong tróc một phần hoặc toàn bộ. Trong hầu hết các trường hợp, sự phân tách không được quan sát ngay lập tức và chỉ được nhận thấy khi bộ phận được sử dụng. Đó là lý do tại sao việc phòng ngừa là rất quan trọng đối với khiếm khuyết này.

Sự phân tách thường được gây ra bởi:

- Chất gây ô nhiễm trên bề mặt chất nền

- Thiếu sự tương thích giữa lớp phủ và vật liệu nền

- Lớp phủ được phủ quá dày lên bề mặt

- Độ ẩm giữa lớp phủ và tấm laminate

- Bảo dưỡng lớp phủ bảo giác không đúng cách

- Thời gian khô giữa các lớp sơn không đủ

Để giúp ngăn chặn sự phân tách:

- Làm sạch bảng thật kỹ trước khi phủ nó

- Chọn vật liệu phủ khác

- Giảm độ dày lớp phủ

- Giảm lực sấy

- Chọn vật liệu phủ ít thấm hơn

- Cho phép thời gian thích hợp giữa các lớp

- Áp dụng vật liệu “sơn lót” được biết là có khả năng liên kết với chất nền và vật liệu phủ phù hợp

-

Biến màu

Biến màu xảy ra khi lớp phủ không đồng đều và có kết cấu, thường xỉn màu và rất giống vỏ cam. Các kết cấu lốm đốm trong lớp phủ phù hợp có thể được chứng minh là có tính thẩm mỹ và không quan trọng. Tuy nhiên, chúng thường chỉ ra một lỗi quy trình cần được sửa đổi.

Có thể có nhiều nguyên nhân gây ra hiện tượng biến màu:

- Sử dụng vật liệu phủ không đúng cách

- Độ nhớt cao của vật liệu phủ do chất pha loãng không phù hợp

- Lớp phủ không đủ được áp dụng cho bề mặt

- Lớp phủ được phủ quá dày lên bề mặt

- Không đủ thời gian chữa bệnh

- Áp suất không khí thấp dẫn đến nguyên tử hóa không đồng đều

Để giảm thiểu tác dụng của sự biến màu:

- Tối ưu hóa kỹ thuật phun theo thông số kỹ thuật của nhà sản xuất

- Chọn chất pha loãng khác để giảm độ nhớt

- Thi công lớp phủ theo độ dày khuyến nghị

- Tăng “thời gian chớp cháy” để dung môi bay hơi trước khi tăng nhiệt độ để đẩy nhanh quá trình đóng rắn

-

Bong Bóng, Lỗ Kim Và Bọt khí

Bong bóng xảy ra khi các túi không khí bị mắc kẹt dưới một lớp phủ phù hợp. Chúng thường xảy ra khi lớp phủ không san phẳng và bám dính vào bề mặt. Áp dụng lớp phủ phù hợp bằng bàn chải cũng có thể tạo ra bong bóng trên bề mặt đông cứng.

Lỗ kim xảy ra khi bong bóng vỡ qua lớp phủ. Trong khi đó, bọt là dạng sủi bọt cực mạnh. Mặc dù bong bóng và bọt có thể không quan trọng nhưng chúng có thể làm trầm trọng thêm sự hư hỏng của lớp phủ. Những tác động này cũng sẽ làm giảm mức độ bảo vệ được cung cấp cho bảng mạch và có thể chỉ ra các vấn đề trong quy trình.

Nguyên nhân phổ biến của bong bóng và bọt là:

- Chất gây ô nhiễm trên bề mặt chất nền

- Lớp phủ được phủ quá dày lên bề mặt

- Độ nhớt cao của vật liệu phủ

- Nhiệt độ cao trong quá trình đóng rắn

- Lớp phủ khô quá nhanh

- Lớp phủ được áp dụng với cài đặt thiết bị hoặc áp suất không chính xác

Để giúp ngăn ngừa những vấn đề này:

- Đảm bảo lớp phủ chỉ được áp dụng với độ dày khuyến nghị

- Phủ nhiều lớp mỏng, để bọt bong ra giữa các lớp

- Sử dụng phiên bản có độ nhớt thấp hơn của lớp phủ phù hợp

- Trộn các lớp phủ được thi công bằng cọ để chúng dễ dàng chảy vào tất cả các vùng trên bề mặt

Liên hệ

Achilles đang phân phối keo phủ Conformal coating, keo kết dính cho PBA và keo potting. Các sản phẩm trên được sản xuất tại nhà máy của Elantas Malaysia.

Để được báo giá cũng như tìm hiểu thêm về sản phẩm, liên hệ với chúng tôi Mr.Phong (0913 22 33 81) hoặc qua e-mail: info@achilles.com.vn để được chúng tôi hỗ trợ cũng như tư vấn đáp ứng đúng nhu cầu và mục đích của bạn.

English

English